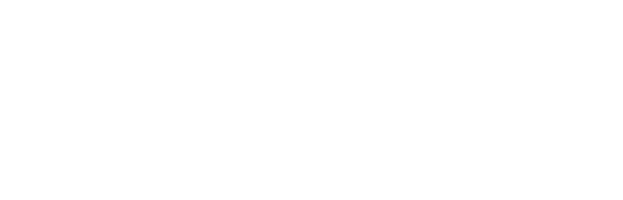

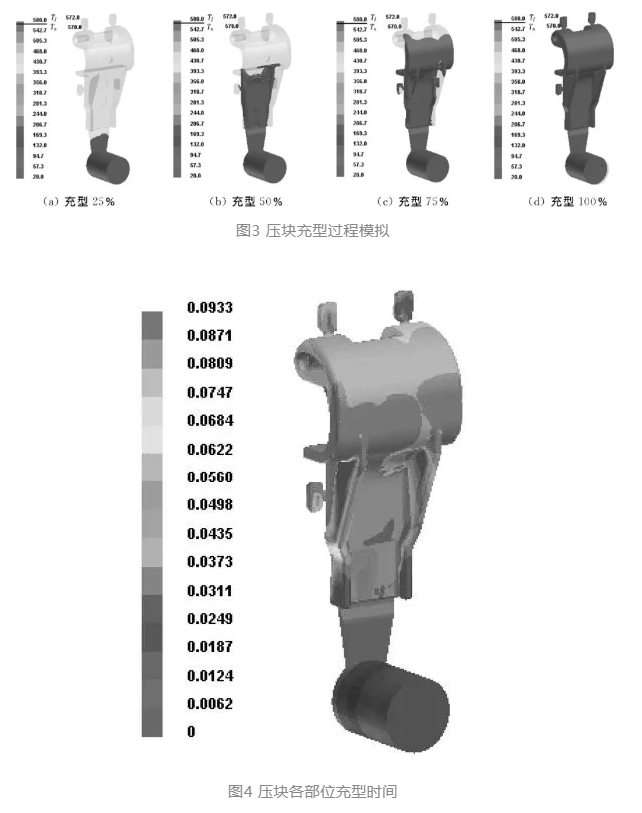

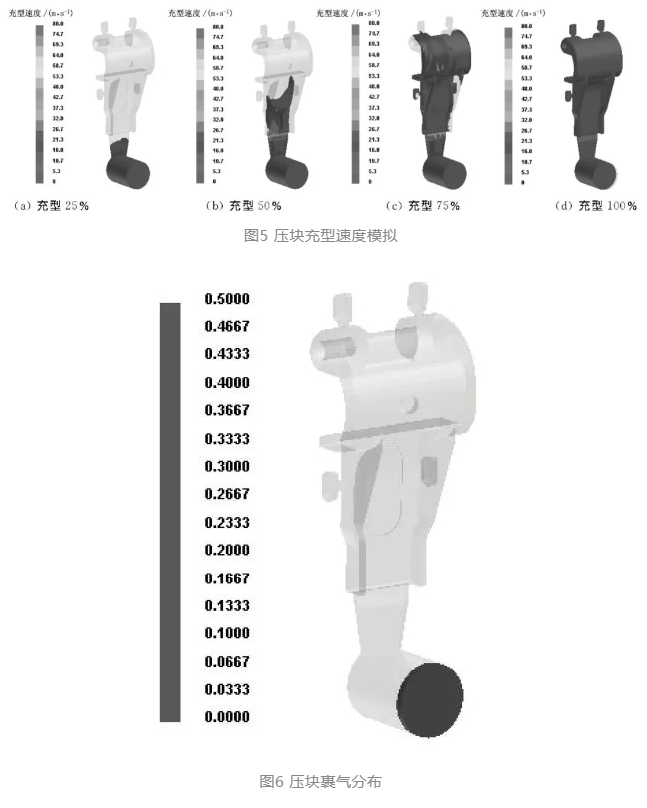

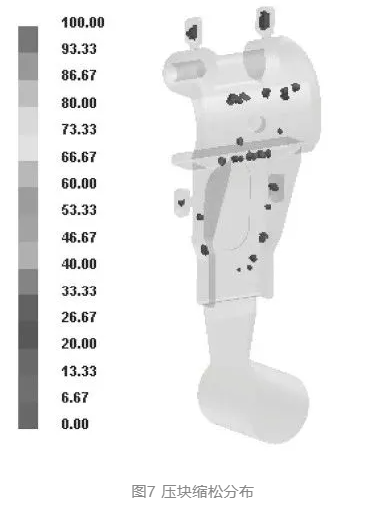

半固態壓鑄具有成形溫度低、模具壽命長、鑄件凝固收縮小、性能優良等特點。然而,由于半固態流變壓鑄工藝設計中的問題,產品容易產生卷氣和縮孔、縮松缺陷。采用鑄造模擬軟件對A356鋁合金壓塊半固態壓鑄充型和凝固過程進行了數值模擬,分析了充型過程的流場和速度場,設計了3組半固態壓鑄工藝參數,并通過試驗確定了壓塊半固態壓鑄的最佳工藝參數,生產出合格的壓塊鑄件。

圖文結果

壓塊是一個結構相對簡單,壁厚不均勻的零件,壓塊三維圖見圖1。零件為曲面對稱結構;側面有一個直徑為9mm的盲孔,須采用側抽芯來成形;兩側壁與曲壁連接處,壁厚相差較大,容易產生應力集中,冷卻過程中易產生縮孔、縮松和熱裂等缺陷。在設計內澆口截面積時要比液態壓鑄的截面積大,其厚度一般為壓鑄件壁厚的50%左右。壓塊壓鑄件在設計時采用側澆口。根據計算得出內澆口橫截面積大小為52.5m㎡,厚度為1.5mm,寬度是鑄件邊長的0.7倍,為35mm。

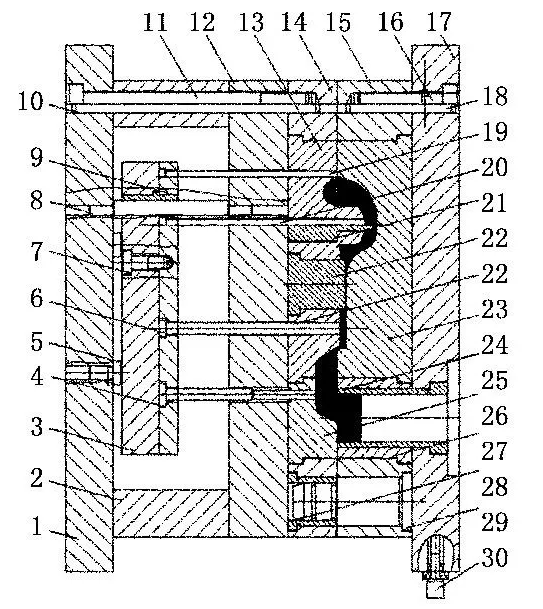

根據壓塊壓鑄件的結構及模擬分析結果,設計出壓塊壓鑄件的半固態壓鑄模具,見圖8。半固態壓鑄模具在結構上與一般的壓鑄模具相同,在生產前要對模具充分預熱,由于半固態的溫度較低,凝固時間短,因此模具在預熱時要比液態壓鑄高,一般在280~300℃,需在動、定模套板上設計加熱元件和測溫孔,安裝熱電偶測溫,以便控制模具溫度,同時要求模具各個部位溫度均勻穩定。

1.動模座板 2.墊塊 3.推板 4、20、23.推桿 5.限位釘6.推桿固定板 7、11、16.螺釘 8.推板導柱 9.推板導套 10、18.銷釘 12.支撐板 13.動模鑲塊 14.動模套板 15.定模套板 17.定模座板 19.復位桿 21、22.型芯 24.定模鑲塊 25.澆口套 26.動模澆口鑲塊 27.定模澆口鑲塊 28.定模導套 29.定模導柱 30.加熱系統

(1)根據壓塊鑄件結構,設計了壓塊半固態壓鑄的澆注系統,通過數值模擬,澆注系統充型平穩,缺陷減少。

(2)半固態壓鑄模內澆口截面積比液態壓鑄金屬內澆口截面積大,壓塊內澆口厚度為鑄件壁厚的50%。

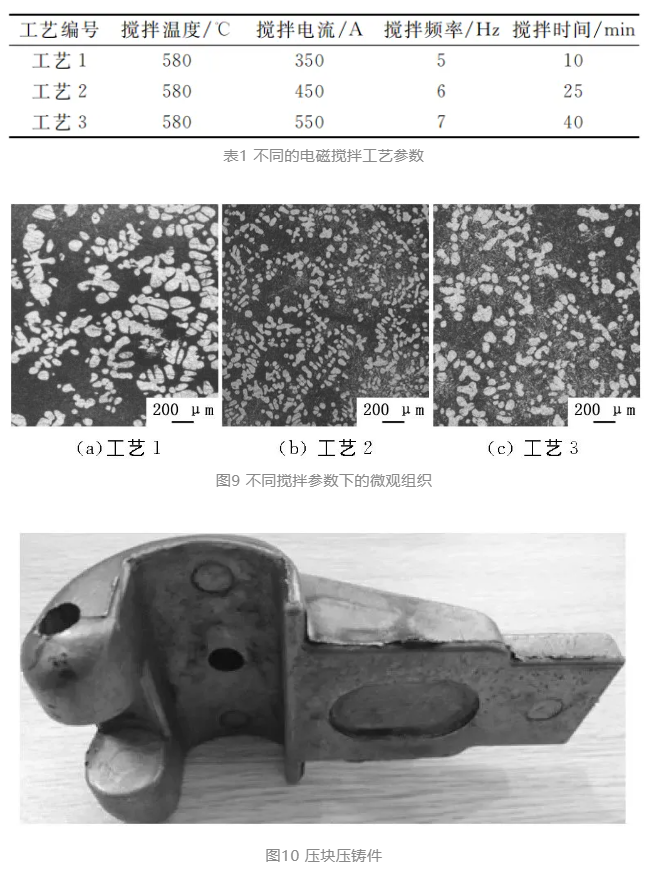

(3)半固態漿料制備工藝參數:攪拌溫度為580℃、攪拌電流為450A、攪拌頻率為6Hz、攪拌時間為25min時,壓鑄出的壓塊質量較好。

?

本文作者:

肖世龍

沈陽理工大學藝術設計學院

黃勇 安振須 陳振 杜曉明 孟昭昕

沈陽理工大學材料科學與工程學院

?

本文來自:《特種鑄造及有色合金》雜志,

《壓鑄周刊》戰略合作伙伴

?